Summary

Bài viết này khám phá quy trình sản xuất pin của CATL, từ nguyên liệu đến thành phẩm, mang lại cái nhìn sâu sắc về những công nghệ tiên tiến đang được áp dụng trong ngành công nghiệp pin. Qua đó, bạn sẽ hiểu rõ hơn về cách mà những đổi mới này không chỉ cải thiện hiệu suất mà còn hướng tới sự bền vững. Key Points:

- Công nghệ Silic anode tiên tiến giúp tăng mật độ năng lượng pin lithium-ion, với các kỹ thuật như nano-silic và silic-graphene composite.

- Ứng dụng AI trong quy trình cán ép điện cực tối ưu hóa áp suất và nhiệt độ, dẫn đến sản phẩm chất lượng cao hơn và giảm thiểu lỗi trong sản xuất.

- Sự phát triển vật liệu cathode thế hệ mới như NMC và LFP cải tiến là yếu tố quan trọng để nâng cao hiệu suất và tính bền vững của pin.

Tổng quan về quy trình sản xuất pin của CATL

Mặc dù trong nhiều trường đại học và môi trường nghiên cứu phát triển pin ở quy mô khởi nghiệp, hình dạng pin đồng xu thường được sử dụng để đánh giá các hệ thống pin, nhưng trong các ứng dụng như xe điện (EV), "cell" thường được chế tạo dưới dạng túi, hình chữ nhật hoặc hình trụ. Những cell này sẽ được lắp ráp thành "module", rồi đến "pack", và cuối cùng là tích hợp vào sản phẩm EV.

Để đáp ứng các yêu cầu nghiêm ngặt về độ an toàn và hiệu suất, mức độ chính xác cao, tính đồng nhất, ổn định cùng với tự động hóa đã trở nên cần thiết trong quy trình sản xuất pin. Các nguyên liệu sử dụng cũng rất quan trọng; ví dụ như lithium, cobalt và nickel đều ảnh hưởng trực tiếp đến hiệu suất cũng như độ bền của pin. Hơn nữa, việc áp dụng công nghệ tiên tiến vào quá trình kiểm soát chất lượng cũng là một điểm đáng chú ý nhằm nâng cao tính cạnh tranh trên thị trường.

Ba giai đoạn chính trong sản xuất pin lithium-ion

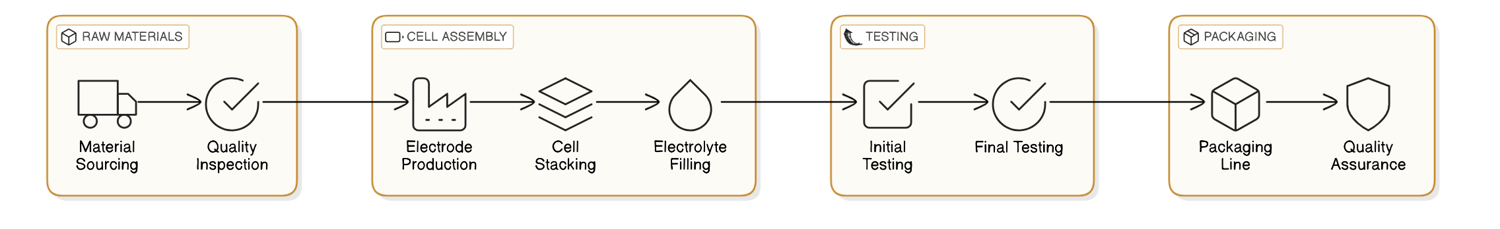

Sản xuất công nghiệp pin lithium-ion thường bao gồm hơn 50 quy trình riêng lẻ. Những quy trình này có thể được chia thành ba giai đoạn chính: sản xuất điện cực, chế tạo cell, hình thành và tích hợp.

Trong giai đoạn đầu tiên - sản xuất điện cực, vật liệu như NMC (Nickel Manganese Cobalt) cho catốt cùng với graphite cho anốt được sử dụng để tối ưu hóa hiệu suất của pin. Các ion lithium di chuyển giữa catốt và anốt trong quá trình sạc và xả sẽ ảnh hưởng đến khả năng lưu trữ năng lượng cũng như độ bền của pin.

Tiếp theo là giai đoạn chế tạo cell, nơi mà việc kiểm soát nhiệt độ đóng vai trò quan trọng trong việc nâng cao chất lượng sản phẩm cuối cùng. Sự kết hợp hoàn hảo giữa các vật liệu cũng như điều kiện môi trường sẽ giúp nâng cao hiệu suất hoạt động của từng viên pin.

Cuối cùng, trong giai đoạn hình thành và tích hợp, các cell được thử nghiệm cẩn thận để đảm bảo rằng chúng đáp ứng tiêu chuẩn chất lượng trước khi đưa vào sử dụng thực tế. Quy trình này không chỉ đảm bảo tính ổn định mà còn gia tăng tuổi thọ cho từng bộ pin được sản xuất.

| Giai đoạn | Quy trình chính | Thiết bị sử dụng | Chi phí (%) | Yếu tố ảnh hưởng |

|---|---|---|---|---|

| 1: Sản xuất điện cực | Trộn, Phủ lớp mỏng, Cán định hình, Cắt tỉa, Làm điện cực | Máy trộn, Máy phun phủ, Máy ép cuộn, Máy cắt | 40 | Chất lượng vật liệu đầu vào, Công nghệ tự động hóa |

| 2: Chế tạo cell | Kiểm soát nhiệt độ và chất lượng sản phẩm cuối cùng | Máy quấn/laminating, máy tiêm điện phân | 30 | Điều kiện môi trường và sự kết hợp của nguyên liệu |

| 3: Hình thành và tích hợp | Thử nghiệm chất lượng trước khi đưa vào sử dụng thực tế | Máy sạc và xả pin, thiết bị kiểm tra | 30 | Tiêu chuẩn chất lượng và tuổi thọ pin |

| Tổng quan quy trình sản xuất pin lithium-ion | Sản xuất công nghiệp pin thường bao gồm hơn 50 quy trình riêng lẻ | - | 100 | Mỗi giai đoạn đều có vai trò quan trọng trong hiệu suất tổng thể của pin |

Vai trò quan trọng của thiết bị trong sản xuất pin

### **Giai đoạn 1: Sản xuất điện cực**

Giai đoạn đầu tiên trong quá trình sản xuất pin là chế tạo các điện cực dương và âm. Các quy trình chính bao gồm: trộn lẫn, phủ lớp mỏng, cán định hình, cắt tỉa và làm điện cực (bao gồm cả việc cắt theo hình dạng và hàn chân tiếp xúc). Thiết bị sử dụng trong giai đoạn này bao gồm: máy trộn, máy phun phủ, máy ép cuộn, máy cắt tỉa và máy làm điện cực.

Việc áp dụng công nghệ hiện đại như tự động hóa không chỉ giúp cải thiện độ chính xác mà còn giảm thiểu sai sót trong quá trình sản xuất. Chất lượng vật liệu cấu thành cũng ảnh hưởng rất lớn đến tuổi thọ của pin; do đó lựa chọn hợp kim phù hợp là điều cần thiết để đảm bảo tính năng tối ưu cho sản phẩm cuối cùng.

Giai đoạn 1: Sản xuất điện cực

Ngay từ bước đầu tiên khi thêm các thành phần, thứ tự trộn nguyên liệu có thể tác động đến hiệu suất điện hóa cuối cùng của điện cực. Nếu bắt đầu bằng việc trộn khô các vật liệu hoạt tính với carbon dẫn điện trước khi thêm dung môi, điều này có thể dẫn đến độ nhớt thấp hơn cho bột nhão, giúp tăng hàm lượng rắn cao hơn và thời gian khô nhanh hơn. Tuy nhiên, việc này cũng đi kèm với sự đánh đổi về khả năng cung cấp năng lượng nhanh chóng.

Bên cạnh đó, để nâng cao hiệu suất của bột điện cực, cần chú ý đến quy trình xử lý bề mặt và đảm bảo độ tinh khiết của nguyên liệu đầu vào. Việc phân tích kích thước hạt cũng như cấu trúc tinh thể sẽ giúp làm rõ ảnh hưởng của chúng đến khả năng lưu trữ năng lượng cũng như tuổi thọ pin.

Free Images

Free ImagesQuy trình trộn nguyên liệu để tạo ra slurry điện cực

Quá trình coating - Lớp phủ và làm khô slurry điện cực trên foil bộ thu dòng: Coating (thiết bị: máy coat) đề cập đến quy trình áp dụng đều đặn slurry điện cực lên foil kim loại nhôm (cathode) và đồng (anode) cùng với quá trình làm khô tiếp theo. Trong sản xuất quy mô lớn như quy trình của CATL, phương pháp coating được sử dụng là web căng qua slot die với cuộn hỗ trợ phía dưới. Trong máy coat slot die, slurry được phân tán qua khe hở slot vào foil kim loại di chuyển bên dưới.

Phương pháp slot-die coating có ưu điểm là khả năng vận hành ở tốc độ công nghiệp yêu cầu (lên tới 300ft/phút) và đạt độ dày lớp phủ đồng đều với độ chính xác cao. Việc sấy khô điện cực cũng được tích hợp trong máy coat liên tục này.

Quy trình phủ và làm khô slurry trên màng kim loại

Quá trình cán ép điện cực để nâng cao mật độ năng lượng

Cắt và chuẩn bị điện cực cho quá trình cuốn

Để nâng cao chất lượng cắt và chuẩn bị cho quá trình cuốn, cần chú ý đến nguyên lý cắt chính xác cùng với chất lượng vật liệu điện cực như lithium, nickel và mangan. Việc lựa chọn các vật liệu có độ tinh khiết cao không chỉ giúp cải thiện hiệu suất pin mà còn đảm bảo tính đồng nhất trong sản xuất. Hơn nữa, việc ứng dụng công nghệ tự động hóa vào quy trình cắt sẽ làm tăng tính chính xác và giảm thiểu sai sót.

Cắt (thiết bị: máy cắt) là quá trình cắt dọc theo chiều dài để chia nhỏ điện cực đã được phủ thành các lát mỏng với kích thước yêu cầu.

Các yếu tố ảnh hưởng đến chất lượng sản phẩm cuối cùng

Giới thiệu về phần 2 sẽ đề cập đến các quy trình tiếp theo

Reference Articles

Chia sẻ quy trình sản xuất pin lithium tuyệt vời từ CATL

Bản tóm tắt quy trình sản xuất pin của CATL này, được thu thập từ các nguồn mở trên các phương tiện truyền thông Trung Quốc, chia sẻ 3 giai đoạn sản xuất chính ...

Source: lithiumbatterytech.comKhám phá quy trình sản xuất pin Lithium

Đầu tiên, các nguyên liệu như Lithium Cobalt Oxide và Graphite được chuẩn bị. Sau đó, các điện cực được phủ và ghép nối, tạo thành lõi pin.

Source: Sạc Xe Điện SAPICATL giới thiệu pin EV sạc nhanh nhất thế giới, phạm vi lái tới ...

Theo thông tin từ CATL, loại pin mới của gã khổng lồ ngành pin này có khả năng sạc 4C, có nghĩa là chúng có thể được sạc đầy chỉ trong 15 phút.

Source: vneconomy.vnQuy trình sản xuất pin lithium-ion - Lắp Điện Mặt Trời

1. Thu mua nguyên liệu thô : · 4. Xếp chồng và bao bọc tế bào: · 5. Đổ đầy chất điện phân: · 7. Kiểm tra và kiểm tra chất lượng · 8. Đóng gói và phân phối.

Source: lapdienmattroi.comThành tựu pin xe điện mang tính đột phá của Trung Quốc

Pin này không cần các kim loại quý hiếm để sản xuất vì nguyên liệu cấu thành dễ tìm. Loại pin này cũng ổn định nhiệt ở mức tốt và an toàn vì ...

Những thông tin ít biết về “vua pin xe điện” Trung Quốc vừa ký ...

Trụ sở chính và khu phức hợp sản xuất của Contemporary Amperex Technology Ltd. (CATL) ở Ninh Đức, tỉnh Phúc Kiến, Trung Quốc, tháng 1 năm 2018.

Source: vneconomy.vn

ALL

ALL Máy móc chính xác

Máy móc chính xác

Related Discussions

Chào bài viết, mình là phụ huynh có con học về công nghệ pin. Bài phân tích khá chi tiết nhưng mà phần "thiết bị quan trọng" nói hơi chung chung ấy ạ? Không biết CATL họ dùng máy móc gì đặc biệt không, hay chỉ thiết bị thông thường? Mong tác giả giải thích thêm chỗ này để phụ huynh như mình dễ hình dung hơn ạ!